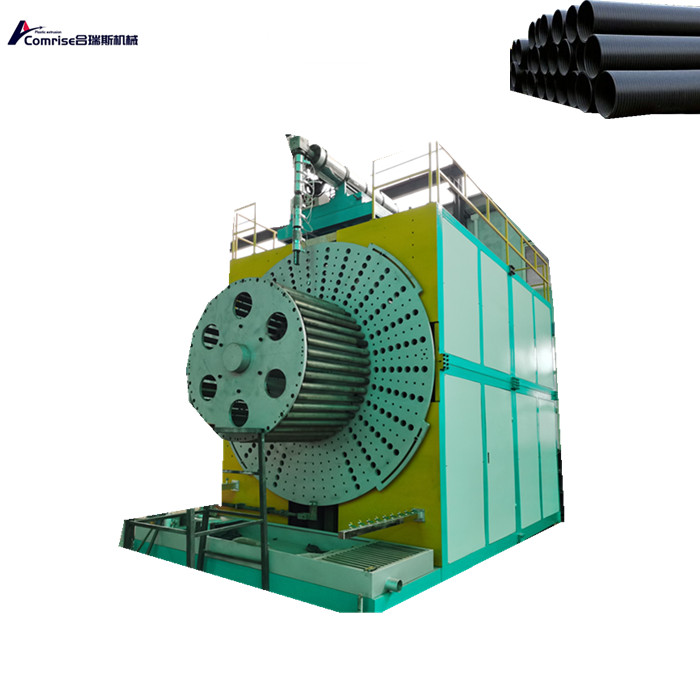

HDPE stor diameter hollownness vægviklingsrørmaskine

Send forespørgsel

Hovedfunktion:

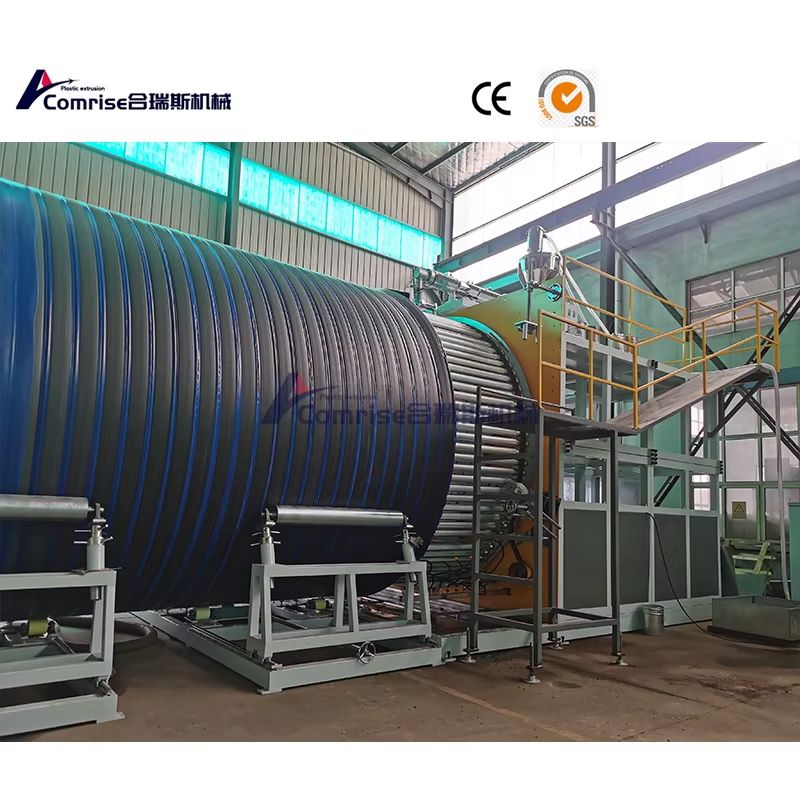

Hele linjen styres af PLC, drift er let og stabil. Vedtage unik formningsmetode opfylder det firkantede rørstørrelse kravene. Kan arbejde sammen med stikkontakt- og spigotinjektionsmaskine for let rørforbindelse. Ved at ændre nogle dele kan ekstruderingslinje også producere flerlags- og vindrør med forskellige vægstruktur.

Kamrise absorberer de nyeste teknologier fra både indenlandske og internationale kilder til produktionslinjer i HDPE-rør og FR-P-rør med stor diameter. Det kan producere dræningsrør med en stor diameter på 200-3200mm. HDPE-diameter Hollowness Wall Winding Pipe Machine bliver i stigende grad det almindelige produkt af bydreneringssystemer. Det erstatter gradvist stålrør og cementrør.

HDPE-diameter Hollownness Wall Winding Pipe Machine vedtager avanceret PLC-computerkontrol, og den højeffektive skrue og sammensatte form inkluderer rørekstruder, CO-ekstruder, viklingsformningsmaskine, skæremaskine og relateret hjælpemiddeludstyr. Egenskaberne ved HDPE-diameter Hollownness Wall Winding Pipe Machine er stor kapacitet, høj effektivitet og stabil drift. Det færdige rør har egenskaberne ved høj stivhed, høj krybbestandighed, let forbindelse og økonomisk brug.

Denne produktionslinje kan producere følgende rør: dobbeltvægblandet rørviklingsrør, dobbeltvægsviklingsrør og tredobbelt viklingsrør.

karakteristisk

● Vedtagelse af to metoder

Effektiv ydelsessæt

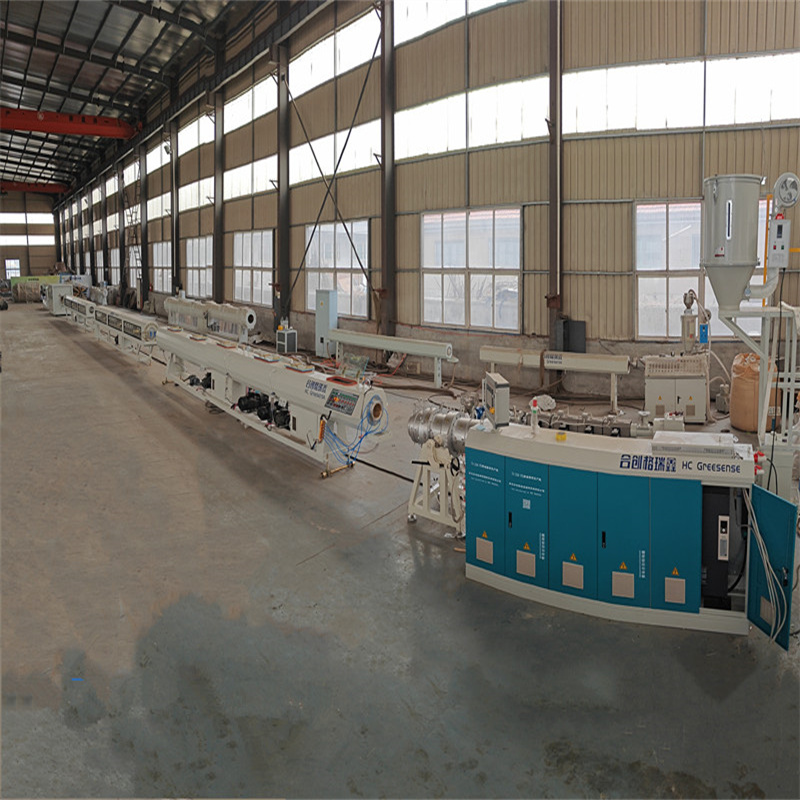

Den enkelte skrueekstruder opnår høj hastighed og fremragende ekstruderingskvalitet; Vedtagelse af et unikt sammensat die-design bruges HDPE-diameter Hollowness Wall Winding Pipe Machine til behandling af viklingsrør med stor diameter med høj produktionseffektivitet Vores fabrik

Vedtagelse af unik viklingsteknologi til rørformning, der producerer snoede rør af høj kvalitet

Vedtagelse af avanceret PLC -kontrolsystem er det enkelt at betjene og har høj ydeevne, vi fremstiller

1. vært:

Vedtagelse af en to-trins trykreducerende skrue kombineret med specielle blanding af plastificeringskomponenter og højt drejningsmoment og høj temperaturstyringsnøjagtighed kan 90% af de genanvendte materialer bruges til produktion.

2. kompositform:

Ved hjælp af sammensatte forme leverer to ekstrudere i fællesskab materialer, spiraldrejningsformning og effektiv sammensat teknologi for at sikre høj produktkvalitet.

3. Videnskabelig design af rørvægge:

Absorber essensen af europæiske og koreanske teknologier for at sikre høj produktionseffektivitet og lav materialebrug under betingelse af den samme cirkulære stivhed.

4. elektrisk kontrol:

Avanceret PLC-computerstyringssystem, højpræcisionstemperaturstyringsmodulet blokerer skærm i fuld farve, hvilket sikrer let, stabil og pålidelig drift.

Elektrisk kontrolsystem

Den japanske nationale FP2 -serie ultra storkapacitet PLC -kontrolsystem, importeret frekvensomformer.

Og ved hjælp af en digital DC-hastighedskontroller indsamles flere digitale dynamiske billeder gennem dialog om human-maskine-interface for at skifte mellem lineære og ikke-lineære hastigheder, hvilket sikrer stabil drift og høj kontrolnøjagtighed. Ved at oprette forbindelse til den moderne terminal RS232 i dette system kan fjerndatainput, programændring, overvågning, fejldiagnose og eliminering udføres

1. skift mellem online hastighed og ikke-lineær hastighed

2. automatisk temperaturstyring, rørekstrudering, smelt klæbemiddelekstrudering, viklingsstøbning, synkron skæring, automatisk opfølgningskontrol;

3. rørekstruder, temperaturstyring, fodring, overvågning af hastighedsregulering;

4. observation af vandtemperatur under vakuumlimpåføring;

5. Advarsel om temperaturkurve;

Smelt limekstruder, temperaturstyring, hastighedsjustering, advarsel om temperaturkurve.

Vi producerer effektive enkeltskrueekstrudere, der er perfekt matchet med Fuji -gearkasser, hvilket sikrer høj produktionskapacitet og mindre energiforbrug. Brugen af PLC vil i høj grad lette og forbedre den perfekte kombination af dens semi -automatisering. Med vores unikke plaststålkompositteknologi kan strip og rørproduktion udføres kontinuerligt og i et trin. Stål kan blandes perfekt til plast for at forhindre kemisk korrosion udefra. Kompatible viklingsindehavere kræver kun 2 ledninger for at dække produktionsområdet for DN200-3000 og forbliver stabile i produktion af stor diameter.

Udstyrsfunktioner:

1. hurtig produktionshastighed

2. bred produktionsomfang

3. lav defekthastighed

4. Kontinuerlig produktion

5. Kræver mindre plads

Få et tilbud NU