Hvordan fremstiller man HDPE-rør?

2024-06-17

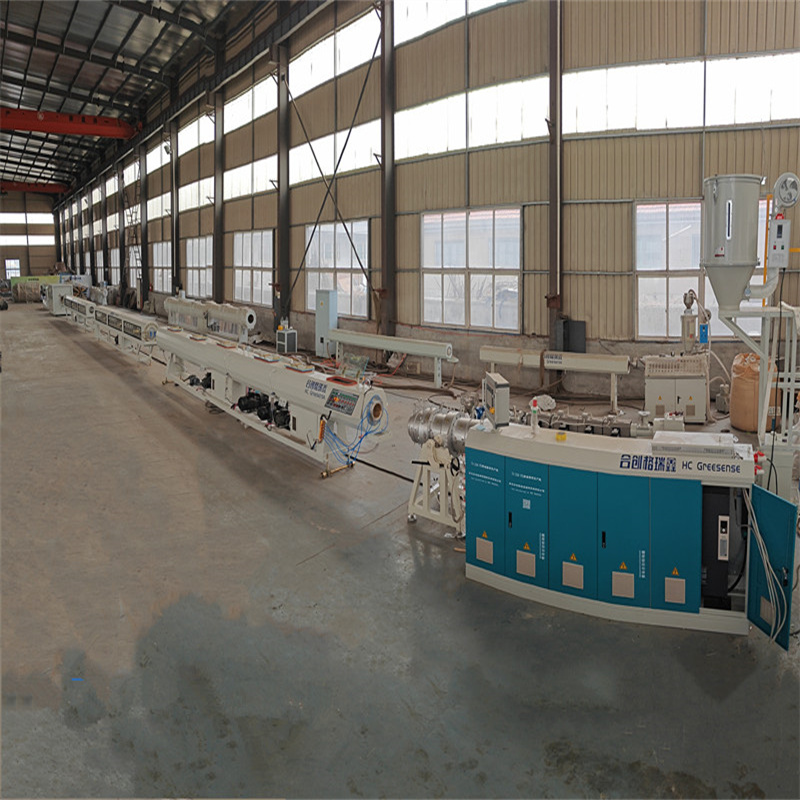

De specifikke trin i polyethylen(PE) rørproduktionsprocessen er som følger:

1. Råvarer blandes og tørres

Funktionen af blanding og tørring er at omrøre, tørre og blande polyethylen (PE) harpiks og farve masterbatch for at opnå ensartede råmaterialer.

2. Plastificering og ekstrudering

Råmaterialet kommer ind i ekstruderen fra tragten. Under påvirkning af transport, kompression, smeltning og homogenisering ændrer de faste partikler sig gradvist til en meget elastisk tilstand og skifter derefter gradvist fra en meget elastisk tilstand til en viskøs væske (viskos væsketilstand), og fortsæt med at klemme ud.

3. Formdannelse

Ved en passende temperatur passerer materialet, der ekstruderes fra ekstruderen, gennem filterpladen fra en roterende bevægelse til en lineær bevægelse og kommer ind i formen. Efter spiralspaltning smeltes den sammen og komprimeres til et rør i formningssektionen og til sidst ekstruderet fra matricen.

4. Køling og formning

Den varme rørstang, der er ekstruderet fra matricen, formes og afkøles af dimensioneringsmuffens vakuumstørrelsesboks under negativt tryk og passerer derefter gennem spraykøleboksen for gradvist at afkøle indersiden af røret, hvorved den størkner og fastgør formen som helhed.

5. Laserkodning og printmærker.

Avancerede laserprintere bruges til at udskrive mærkerne på rørene, herunder rørstandarder, råmaterialekvalitet, applikationer, mærke, produktionstid, produktionsbatch og rørdiameter, vægtykkelse, trykhastighed og anden information. Disse oplysninger bør sikres, at de ikke forsvinder efter at være blevet begravet for at indse produktets sporbarhed.

6. Skæring

Under kontrol af målerhjulet afsluttes den faste længdeskæring af røret af planetskæremaskinen.

7. Stabling og emballering

De afskårne rør skubbes til drejebordet, pakkes og transporteres efter bestået inspektion. Hvis du skal opbevare det, skal du sørge for at undgå sollys.